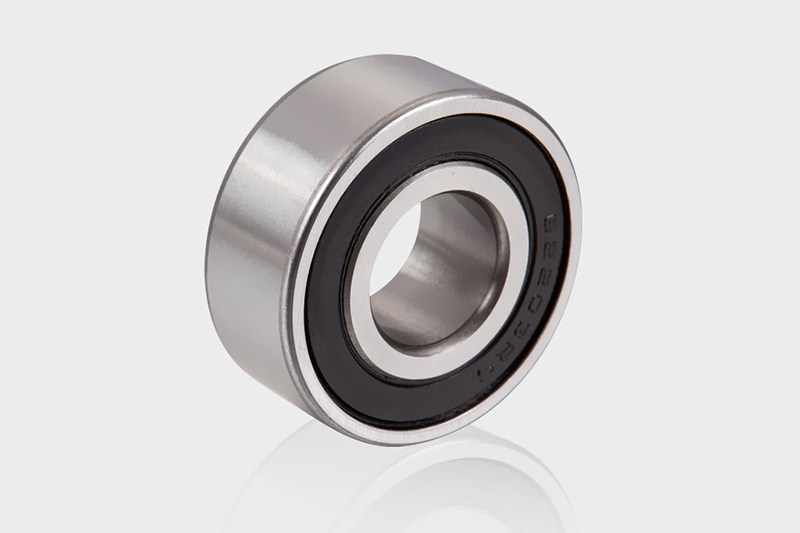

Butées à rouleaux cylindriques sont conçus pour supporter des charges axiales élevées dans les machines lourdes tout en offrant des performances de rotation fluides. En raison de leur rôle essentiel dans la transmission de la charge et la réduction des frottements, un entretien adéquat est essentiel pour garantir à la fois fiabilité et longévité. Négliger l’entretien peut entraîner une usure prématurée, une augmentation des températures de fonctionnement, des problèmes de vibrations et même une panne catastrophique des machines. Une maintenance régulière réduit non seulement les temps d'arrêt, mais également les coûts d'exploitation à long terme en évitant des réparations et des remplacements coûteux.

L'une des principales pratiques d'entretien des butées à rouleaux cylindriques est inspection et surveillance régulières . Les roulements doivent être inspectés visuellement pour déceler tout signe d'usure, de piqûres, de corrosion ou de déformation. De plus, l’analyse des vibrations et la détection du bruit sont des techniques utiles pour identifier les signes avant-coureurs d’une défaillance des roulements. Les contrôles de lubrification sont tout aussi importants car une lubrification inadéquate peut accélérer l’usure, augmenter la friction et provoquer une surchauffe. Les roulements fonctionnant dans des conditions de vitesse élevée ou de charges lourdes sont particulièrement sensibles à la qualité de la lubrification et doivent être vérifiés plus fréquemment.

Une autre pratique de maintenance clé est gestion du nettoyage et de la lubrification . Les roulements doivent être soigneusement nettoyés pour éliminer la poussière, la saleté et l'ancienne graisse avant d'appliquer un nouveau lubrifiant. Il est essentiel de choisir le bon type de graisse ou d'huile selon les spécifications du fabricant, car l'utilisation d'un mauvais lubrifiant peut réduire la durée de vie et les performances des roulements. Garantir une quantité de lubrifiant appropriée et des intervalles de relubrification en fonction des conditions de fonctionnement permet de maintenir un fonctionnement fluide et de minimiser la friction et la génération de chaleur.

| Tâche de maintenance | Fréquence recommandée | Points clés |

|---|---|---|

| Inspection visuelle | Mensuel | Vérifiez les fissures, la décoloration ou les dommages de surface |

| Contrôle de lubrification | Toutes les 500 à 1 000 heures | Utilisez de la graisse ou de l'huile recommandée par le fabricant |

| Nettoyage | Tous les 6 mois | Enlevez la poussière, les débris et le vieux lubrifiant |

| Analyse vibratoire | Trimestriel | Détecter un désalignement, un déséquilibre ou une usure anormale |

| Vérification de l'alignement | Tous les 6 mois | Assurez-vous que l’alignement de l’arbre et des roulements est correct |

En plus de l'inspection et de la lubrification de routine, surveillance de l'alignement et de la charge sont critiques. Des arbres mal alignés ou une répartition inégale de la charge peuvent entraîner une usure inégale des rouleaux et une diminution de la durée de vie des roulements. Des outils tels que des comparateurs à cadran et des systèmes d’alignement laser peuvent aider à maintenir un alignement précis. Il est également essentiel de manipuler correctement les roulements lors de l'installation ou du remplacement, car des techniques de montage inappropriées peuvent causer des dommages permanents aux rouleaux ou aux chemins de roulement. De plus, la tenue d'un journal détaillé des inspections, de la lubrification et de toute anomalie observée permet aux équipes de maintenance de suivre les tendances de performances, d'anticiper les problèmes potentiels et de planifier une maintenance proactive avant que des pannes ne surviennent.

FAQ

Q1 : À quelle fréquence les roulements à rouleaux cylindriques de poussée doivent-ils être lubrifiés ?

A1 : La fréquence de lubrification dépend de l’environnement d’exploitation, de la charge et de la vitesse. En règle générale, une lubrification est recommandée toutes les 500 à 1 000 heures, mais suivez toujours les directives du fabricant.

Q2 : Puis-je utiliser n’importe quel type de lubrifiant pour ces roulements ?

A2 : Non. Utilisez uniquement les lubrifiants recommandés par le fabricant du roulement. Des facteurs tels que la charge, la vitesse, la température et l'environnement de fonctionnement affectent le choix de la graisse ou de l'huile.

Q3 : Quels sont les signes courants indiquant qu’un roulement doit être remplacé ?

A3 : Un bruit excessif, des vibrations, une surchauffe, des fissures de surface, un effritement ou une corrosion grave indiquent que le roulement peut nécessiter un remplacement immédiat.

Q4 : L'analyse des vibrations et les contrôles d'alignement sont-ils nécessaires pour toutes les applications ?

R4 : Bien qu'elles ne soient pas obligatoires pour les très petites machines, ces pratiques sont fortement recommandées pour les applications critiques ou à charge élevée afin d'éviter les pannes inattendues.

Références

- SKF. Guide de maintenance des roulements à rouleaux cylindriques de poussée . Groupe SKF, 2023.

- Timken. Meilleures pratiques en matière de maintenance des roulements . Société Timken, 2022.

- Harris, T.A., Analyse des roulements , 6e édition, Wiley, 2018.