Dans la production industrielle moderne, de nombreux équipements doivent fonctionner pendant longtemps dans des environnements extrêmement complexes et difficiles, tels que l'exploitation minière, la métallurgie, le chargement des ports et le déchargement, le traitement du papier, la production de ciment et d'autres scénarios. Ces environnements d'application sont généralement poussiéreux, vapeur d'eau, haute température, forte charge d'impact et autres facteurs défavorables, qui posent de graves défis à la stabilité de l'équipement et à la durée de vie des services. Les structures traditionnelles de roulements ouvertes sont souvent difficiles à opérer pendant une longue période dans ces conditions, car elles ne peuvent pas empêcher efficacement l'intrusion des polluants, et il est difficile de maintenir la stabilité à long terme de la graisse, entraînant une usure accrue, des défaillances fréquentes et des coûts d'entretien accrus.

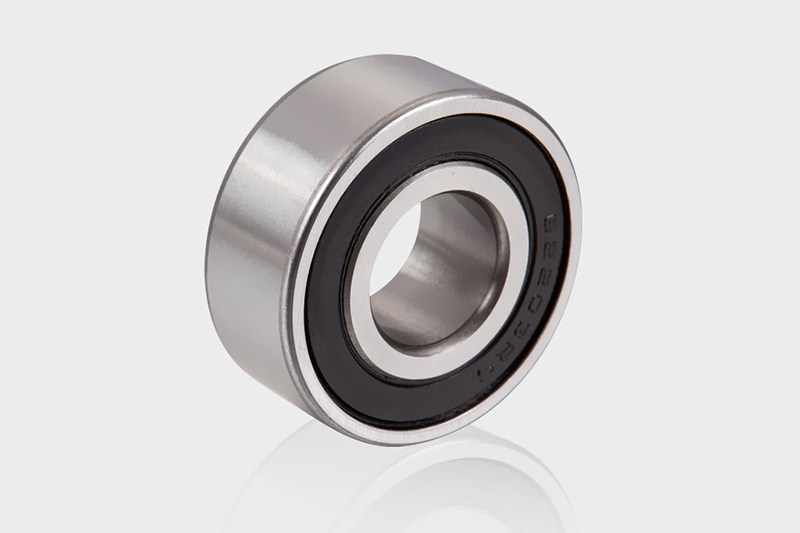

Roulements à rouleaux sphériques scellés est né dans ce contexte. L'un de ses avantages fondamentaux est qu'il est équipé d'une structure d'étanchéité haute performance, généralement un joint en caoutchouc de contact ou sans contact, qui est fermement installé des deux côtés du roulement. Cette conception d'étanchéité peut non seulement fournir une isolement physique efficace dans la structure, mais aussi pour obtenir un fort blocage des polluants externes dans la fonction. Qu'il s'agisse de particules de poussière fines ou d'eau plus destructrice, de boue, de copeaux métalliques, il est difficile de pénétrer la barrière d'étanchéité dans le roulement. Ce degré élevé de protection réduit considérablement le risque de dommages au chemin du roulement et aux éléments roulants causés par la pollution et améliore considérablement la fiabilité opérationnelle globale.

La structure du sceau forme également un environnement de lubrification fermé à l'intérieur du roulement, conservant ainsi les performances de pureté et de lubrification de la graisse pendant une longue période. Dans les applications à forte charge ou à basse vitesse, la stabilité de la graisse est particulièrement importante et est directement liée au contrôle de la friction et au chauffage des roulements. Étant donné que la graisse ne sera pas perdue ou détériorée rapidement en raison de l'environnement externe, les roulements à rouleaux sphériques scellés peuvent obtenir des cycles de lubrification plus longs, et de nombreux modèles ont même des capacités de fonctionnement "sans maintenance". Cela réduit non seulement la charge de travail de maintenance des opérateurs, mais réduit également les interruptions de production et les pertes économiques causées par des temps d'arrêt fréquents pour la maintenance.

Les roulements à rouleaux sphériques scellés fonctionnent également bien dans des environnements de travail avec une humidité élevée, de grandes différences de température ou des fluctuations de températures fréquentes. L'anneau de joint peut effectivement empêcher l'humidité et le condensat de pénétrer dans la cavité des roulements, en évitant l'émulsification de la graisse ou la rouille des pièces métalliques, et convient particulièrement aux ports maritimes, aux machines extérieures, aux ateliers humides ou aux équipements industriels avec un lavage fréquent d'eau. Dans le même temps, le matériau d'étanchéité a une bonne résistance à la chaleur et peut également maintenir les performances d'étanchéité sans déformation et vieillissement dans les zones de travail à haute température telles que les lignes de production d'acier ni l'équipement de traitement thermique, assurant un fonctionnement stable.

En raison de sa forte protection et de ses capacités de contrôle de lubrification de longue durée, les roulements à rouleaux sphériques scellés peuvent prolonger considérablement la durée de vie des roulements et réduire l'incidence des échecs soudains. Ceci est crucial pour les équipements clés qui nécessitent une fiabilité extrêmement élevée. Les caractéristiques de la longue durée de vie et de la faible maintenance permettent non seulement d'économiser du temps et des coûts d'entretien, mais aussi indirectement l'efficacité opérationnelle de l'ensemble de la machine et les avantages de production de l'entreprise.