Dans le monde des machines industrielles modernes, les roulements sont au cœur d’un fonctionnement fluide. Parmi les nombreux types disponibles, roulements à billes à gouge prdeonde et roulements à billes à contact angulaire sont deux des plus courants et des plus utilisés. Bien qu'ils puissent sembler similaires, tous deux sont des roulements à éléments roulants qui utilisent des billes comme éléments roulants, leurs différences de conception, de capacité de charge, de rigidité et d'application sont fondamentales. Comprendre ces distinctions est essentiel pour optimiser les conceptions mécaniques et améliorer les performances des équipements.

Danstroduction

1. Conception et comparaison structurelle

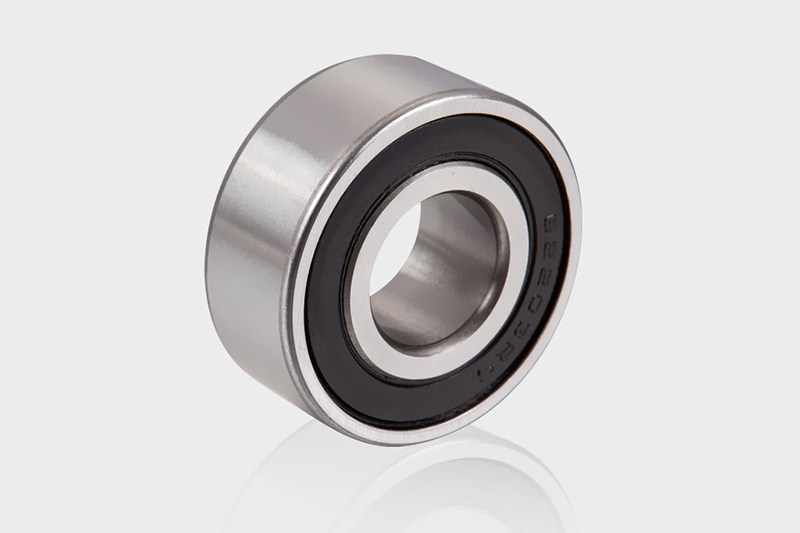

1.1 Roulements à billes à gorge profonde

Comme son nom l'indique, les roulements à billes à gorge profonde comportent des chemins de roulement en arc de cercle profond sur leurs bagues intérieure et extérieure. Le rayon du chemin de roulement est légèrement plus gret que le rayon de la balle. Cette conception permet une grete surface de contact entre les billes et les chemins de roulement, leur permettant de gérer efficacement les charges radiales. Les chemins de roulement profonds leur permettent également de supporter une certaine charge axiale bidirectionnelle.

Leur structure est simple, généralement composée d'un anneau intérieur, d'un anneau extérieur, de billes d'acier et d'une cage. La conception de roulements à billes à gorge profonde les rend très polyvalents, adaptés à une variété d’applications avec des vitesses et des charges modérées. Les cages sont généralement en acier embouti ou en laiton.

1.2 Roulements à billes à contact oblique

La conception de roulements à billes à contact angulaire est plus complexe. Les chemins de roulement des anneaux intérieur et extérieur ne sont pas des arcs de cercle symétriques. Au lieu de cela, ils présentent un design spécial connu sous le nom de angle de contact nominal . Cet angle amène les points de contact entre les chemins de roulement et les billes à former une ligne qui forme un angle spécifique par rapport au plan radial lorsque le roulement est sous charge.

Cette conception permet roulements à billes à contact angulaire pour gérer simultanément les charges axiales radiales et unidirectionnelles, avec une capacité de charge axiale beaucoup plus élevée que les roulements à billes à gorge profonde. Pour gérer efficacement les charges axiales bidirectionnelles, elles doivent être utilisées par paires, comme une configuration dos à dos (DB), face à face (DF) ou tetem (DT).

2. Différences de performances et applications

2.1 Capacité de charge et rigidité

Le contact entre le chemin de roulement et les billes roulements à billes à gorge profonde est un contact de ligne , et ils sont principalement conçus pour gérer charges radiales . Bien qu'ils puissent résister à certains charge axiale , leur capacité est limitée. Leur conception se traduit par une rigidité relativement faible, ce qui les rend adaptés aux machines générales où une rigidité élevée n'est pas une exigence primordiale.

Le contact entre le chemin de roulement et les billes roulements à billes à contact angulaire est un contact ponctuel . Leur capacité de charge dépend fortement de la taille de l’angle de contact. A angle de contact plus gret conduit à une capacité de charge axiale plus élevée, mais à une réduction correspondante de la capacité de charge radiale. Les angles de contact courants comprennent 15°, 25°, 30° et 40°. La structure spéciale de roulements à billes à contact angulaire offre une rigidité extrêmement élevée, en particulier lors de la manipulation de charges axiales. Cette rigidité élevée est cruciale pour les équipements nécessitant haute précision et stabilité , tels que les broches de machines-outils et les rectifieuses.

2.2 Limiter la vitesse et l'augmentation de la température

En raison de la conception plus détendue du chemin de roulement roulements à billes à gorge profonde , le frottement généré par les billes pendant le fonctionnement est minime, ce qui entraîne une vitesse limite plus élevée et une augmentation de température plus faible. Cela les rend idéaux pour diverses applications à vitesse modérée à élevée, telles que les appareils électroménagers et les moteurs électriques.

En raison de leur conception d'angle de contact spécifique, le frottement de glissement entre les billes et les chemins de roulement roulements à billes à contact angulaire augmente à grande vitesse, entraînant une augmentation plus élevée de la température. Cependant, en optimisant les systèmes de lubrification et de refroidissement et en utilisant cages de haute précision , leurs performances à grande vitesse peuvent être considérablement améliorées. Roulements à billes à contact oblique sont généralement utilisés dans des applications nécessitant haute vitesse et haute précision , tels que les broches de machines-outils de précision et les boîtes de vitesses à grande vitesse.

3. Candidatures typiques et directives de sélection

3.1 Applications typiques des roulements à billes à gorge profonde

En raison de leur polyvalence et de leur faible coût, roulements à billes à gorge profonde sont largement utilisés dans divers équipements mécaniques à usage général.

- Appareils électroménagers : Machines à laver, climatiseurs, aspirateurs, etc., où les conditions de fonctionnement sont stables et les charges légères. Les roulements à billes à gorge profonde offrent un support et une durée de vie suffisants.

- Moteurs et ventilateurs : Les moteurs et ventilateurs standard ne nécessitent pas une capacité de charge ou une rigidité élevée, c'est pourquoi la structure simple et les caractéristiques de faible bruit des roulements à billes à gorge profonde en font un choix idéal.

- Machines et outils agricoles : Divers outils électriques portatifs, petites machines agricoles, etc., où les roulements à billes à gorge profonde peuvent répondre aux exigences de charge de base.

3.2 Applications typiques des roulements à billes à contact oblique

La performance supérieure de roulements à billes à contact angulaire en fait le premier choix pour les applications de haute précision, de haute rigidité et de grande vitesse.

- Broches de machines-outils de précision : Les broches des machines-outils doivent résister à des forces de coupe axiales et radiales importantes pendant le traitement tout en maintenant une précision de rotation extrêmement élevée. Le rigidité élevée and haute précision of roulements à billes à contact angulaire sont ici des avantages clés.

- Transmissions automobiles : Les engrenages d'une transmission génèrent des forces axiales considérables lors de l'engrènement. Roulements à billes à contact oblique peut gérer efficacement ces charges, garantissant ainsi une transmission de puissance fluide.

- Pompes et compresseurs : Lors d'un fonctionnement à grande vitesse, la poussée axiale générée par les roues et les pistons nécessite un support de roulement efficace, ce qui roulements à billes à contact angulaire fournir la rigidité nécessaire.

4. Résumé et facteurs décisionnels

Lorsque vous choisissez entre roulements à billes à gorge profonde and roulements à billes à contact angulaire , plusieurs facteurs clés doivent être pris en compte :

- Type et amplitude de charge : Si la charge est principalement radiale avec une charge axiale minimale, roulements à billes à gorge profonde sont le choix le plus économique. S'il existe une charge axiale importante, notamment dans les applications nécessitant une rigidité élevée pour résister à la déformation axiale, roulements à billes à contact angulaire sont la seule option.

- Exigences de vitesse : Pour les applications à vitesse faible à modérée, les deux roulements peuvent être envisagés. Pour les applications à grande vitesse et de haute précision, roulements à billes à contact angulaire sont mieux adaptés.

- Dansstallation et maintenance : Roulements à billes à gorge profonde sont relativement simples à installer et ont des exigences moins strictes en matière d'ajustement entre l'arbre et le boîtier. Roulements à billes à contact oblique nécessitent généralement une installation jumelée et des réglages plus complexes pour la précharge, ce qui nécessite une expertise spécialisée.

- Coût et durée de vie : Pour la même taille et la même précision, roulements à billes à contact angulaire ont généralement un coût de fabrication et un prix de vente plus élevés que roulements à billes à gorge profonde . Cependant, leurs performances supérieures dans des applications spécifiques peuvent prolonger considérablement la durée de vie des équipements, ce qui en fait un choix plus rentable à long terme.

| Roulements à billes à gorge profonde | Roulements à billes à contact oblique | |

|---|---|---|

| Capacité de charge | Principalement radial, avec quelques axiaux mineurs | Poignées radiales et axiales unidirectionnelles |

| Rigidité | Inférieur | Haut |

| Limiter la vitesse | Plus haut | Plus élevé (avec lubrification optimisée) |

| Applications | Machines générales, moteurs, appareils électroménagers | Machines-outils de précision, automobile, équipements à grande vitesse |

| Difficulté d'installation | Simple | Complexee (nécessite un appariement et un réglage de la précharge) |

| Coût | Inférieur | Plus haut |

Roulements à billes à gorge profonde and roulements à billes à contact angulaire chacun présente des avantages et des limites uniques. Roulements à billes à gorge profonde dominent une large gamme d'applications générales avec leurs polyvalence, simplicité et faible coût , tandis que roulements à billes à contact angulaire , avec leur rigidité élevée, haute précision et excellente capacité de charge axiale , jouent un rôle irremplaçable dans machines de précision et équipements à grande vitesse . Une compréhension et une sélection correctes de ces deux types de roulements sont des étapes cruciales pour garantir le fonctionnement efficace et fiable des équipements mécaniques.

Plongée en profondeur dans les roulements à billes à gorge profonde : structure, performances et applications

Parmi la vaste gamme de roulements, le roulement à billes à gorge profonde est sans aucun doute le type le plus courant et le plus utilisé. Son nom vient de sa conception unique de chemin de roulement—les chemins de roulement annulaires intérieur et extérieur sont des arcs de cercle profonds, avec un rayon très proche de celui des billes d'acier. Cette conception lui confère des caractéristiques de performance distinctes, ce qui en fait un outil polyvalent “polyvalent” dans les machines générales et de précision.

1. Aperçu structurel et essence de conception

La construction d'un roulement à billes à gorge profonde semble simple, mais chaque composant est méticuleusement conçu pour des performances optimales. Il se compose de quatre parties principales : la bague intérieure, bague extérieure, billes d'acier et cage .

1.1 Anneaux intérieurs et extérieurs

Les bagues intérieures et extérieures constituent la base des charges portantes. Leur les chemins de roulement sont des arcs de cercle profonds , et cette conception “rainure profonde” permet contact ponctuel entre les billes d'acier et les chemins de roulement, permettant un transfert de charge efficace. La précision et les tolérances de ces bagues sont critiques, impactant directement la précision de rotation et la durée de vie du roulement. La bague intérieure est généralement bien ajustée à l'arbre, tandis que la bague extérieure s'insère dans l'alésage du boîtier de roulement.

1.2 Boules d'acier

Le billes d'acier sont les éléments roulants du roulement à billes à gorge profonde. Ils roulent entre les chemins de roulement intérieur et extérieur, transférant la charge d'un anneau à l'autre. La précision de fabrication des billes est extrêmement élevée ; leur finition de surface et leur consistance dimensionnelle influencent directement les niveaux de frottement, de bruit et de vibration du roulement. Ils sont généralement fabriqués à partir d'acier au chrome à haute teneur en carbone (tel que GCr15) pour garantir une dureté et une résistance à l'usure élevées.

1.3 Cage

Le but de la cage est de espacer également les billes d'acier , les empêchant d'entrer en collision pendant le roulage et les guidant dans leurs positions correctes. Les matériaux de cage courants comprennent l’acier embouti, le laiton et les plastiques techniques. Le choix du matériau dépend des conditions opératoires. Par exemple, les cages en acier embouti sont peu coûteuses et largement utilisées ; les cages en laiton sont résistantes à la corrosion et à l'usure, adaptées aux environnements à grande vitesse ou à haute température ; et les cages en plastique technique sont légères et autolubrifiantes, contribuant ainsi à réduire la friction et le bruit.

2. Capacité de charge et caractéristiques de performance

La capacité de charge des roulements à billes à gorge profonde est une considération primordiale lors de leur sélection pour une application.

2.1 Excellente capacité de charge radiale

La caractéristique la plus importante des roulements à billes à gorge profonde est leur capacité de charge radiale exceptionnelle . Lorsque le roulement est soumis à une force radiale, la zone de contact entre les billes et les chemins de roulement intérieur/extérieur peut répartir efficacement la charge, empêchant ainsi la concentration des contraintes. Cette conception les rend bien adaptés aux applications où la force primaire est perpendiculaire à l'arbre (force radiale).

2.2 Capacité de charge axiale bidirectionnelle limitée

En plus des charges radiales, les roulements à billes à gorge profonde peuvent également gérer un une certaine quantité de charge axiale bidirectionnelle . Cela est dû à leur conception de chemin de roulement en arc de cercle profond, qui permet aux billes de former un angle de contact avec les chemins de roulement lorsqu'elles sont soumises à une poussée axiale, transférant ainsi la charge. Cependant, leur capacité de charge axiale est nettement inférieure à celle des modèles spécialement conçus roulements à billes à contact angulaire . En pratique, une charge axiale excessive peut entraîner une défaillance prématurée du roulement ou provoquer des vibrations anormales.

3. Limites de vitesse et caractéristiques de friction

Les roulements à billes à gorge profonde sont connus pour leur capacités à haut débit .

3.1 Avantage du fonctionnement à grande vitesse

En raison de la faible coefficient de frottement entre les billes d'acier et les chemins de roulement, les roulements à billes à gorge profonde génèrent relativement peu de chaleur lors d'un fonctionnement à grande vitesse. Cela permet non seulement de prolonger la durée de vie de la graisse du roulement, mais également d'éviter efficacement les dommages dus à la surchauffe. Leur structure simple et leur contrôle précis des tolérances leur permettent de maintenir un fonctionnement stable dans des conditions de grande vitesse.

3.2 Faible frottement et augmentation de la température

Le friction minimale entre les chemins de roulement et les billes du roulement à billes à gorge profonde est directement lié à la consommation d'énergie et à l'efficacité de fonctionnement de l'équipement. Un faible frottement signifie une augmentation de température plus faible, ce qui réduit le besoin de systèmes de refroidissement externes et permet au roulement de fonctionner de manière fiable sur une plage de températures plus large.

4. Applications typiques

Le polyvalence et rentabilité Les roulements à billes à gorge profonde en font des composants essentiels dans de nombreuses industries.

4.1 Moteurs électriques et appareils électroménagers

In moteurs électriques , les roulements à billes à gorge profonde sont l'élément de support préféré. Ils peuvent gérer efficacement les charges radiales générées par le rotor lors d'une rotation à grande vitesse tout en fonctionnant avec un faible bruit et une grande stabilité. De même, dans appareils électroménagers comme les machines à laver, les climatiseurs et les aspirateurs, les roulements à billes à gorge profonde sont un choix idéal en raison de leur fiabilité et de leur rentabilité.

4.2 Boîtes de vitesses et pompes

In boîtes de vitesses , les roulements doivent résister aux forces radiales générées par les engrenages d'engrènement. Les roulements à billes à gorge profonde, avec leurs performances stables et leur bonne durabilité, assurent une transmission en douceur. Dans équipement de pompage , qu'ils soient centrifuges ou à déplacement positif, les roulements à billes à gorge profonde fournissent un support rotatif fiable, gérant les charges des roues ou des pistons.

4.3 Machines industrielles générales

De ventilateurs et compresseurs pour divers outils électriques portables , les roulements à billes à gorge profonde sont omniprésents. Ils servent de supports rotatifs essentiels dans ces appareils, et leur conception simple et leur facilité d'installation rationalisent considérablement les processus mécaniques d'assemblage et de maintenance.

5. Résumé des principaux avantages

Les roulements à billes à gorge profonde sont très appréciés en raison de leurs nombreux avantages clés :

- Capacité à grande vitesse : Ils peuvent fonctionner efficacement sur une large gamme de vitesses, fonctionnant exceptionnellement bien dans les applications à grande vitesse.

- Rentabilité : Leur conception simple et leur processus de fabrication mature se traduisent par de faibles coûts de production, offrant un excellent rapport qualité-prix.

- Faible friction : Un faible frottement réduit non seulement la consommation d'énergie mais minimise également la génération de chaleur, prolongeant ainsi la durée de vie du roulement et de son lubrifiant.

- Conception simple et installation facile : Le roulement à billes à rainure profonde à une rangée a une structure simple, avec des exigences d'ajustement moins exigeantes pour l'arbre et le boîtier, ce qui rend l'installation et le retrait rapides et faciles.

| Avantages du noyau de roulement à billes à gorge profonde | |

|---|---|

| Caractéristiques | Capacité à grande vitesse , rapport coût-efficacité , faible frottement , conception simple |

| Avantages | Convient à diverses conditions, faible coût de fabrication, faible consommation d'énergie, facile à installer |

| Applications | Moteurs électriques, appareils électroménagers, boîtes de vitesses, pompes, machines générales |

Avec leur polyvalence, fiabilité et rentabilité , les roulements à billes à gorge profonde jouent un rôle fondamental dans l'industrie moderne. Ils ne sont pas seulement un composant mais un élément crucial qui garantit le fonctionnement fluide et efficace d’innombrables dispositifs mécaniques.

Roulements à billes à contact oblique : un aperçu complet

Les roulements à billes à contact oblique sont un type spécialisé de roulement à éléments roulants conçu pour gérer des conditions de chargement complexes. Contrairement aux roulements à billes à gorge profonde, qui sont principalement optimisés pour les charges radiales, les roulements à contact oblique sont conçus pour gérer charges radiales et axiales simultanément . Cette capacité unique en fait un élément fondamental dans un large éventail d’applications exigeantes où les deux types de forces sont présents.

Construction et caractéristiques clés

La caractéristique déterminante d’un roulement à billes à contact oblique réside dans sa géométrie interne. Les chemins de roulement des anneaux intérieur et extérieur sont décalés l'un par rapport à l'autre. Ce décalage crée un angle de contact entre les billes et les chemins de roulement lorsque le roulement est sous charge. C'est cette caractéristique de conception spécifique qui permet au roulement de transmettre et de supporter efficacement une combinaison de forces radiales et axiales.

Un roulement à billes à contact oblique à une rangée typique se compose des composants clés suivants :

- Anneau intérieur : Dispose d'un seul chemin de roulement avec une hauteur d'épaule spécifique.

- Anneau extérieur : Comprend un seul chemin de roulement avec une hauteur d'épaule spécifique, différente de celle de l'anneau intérieur.

- Boules: Les éléments roulants, qui sont généralement fabriqués en acier de haute qualité ou en céramique.

- Cage: Un dispositif de retenue qui maintient les billes uniformément espacées.

En raison de sa conception décalée unique, un roulement à billes à contact oblique à une seule rangée ne peut supporter une charge axiale que dans une seule direction. Pour supporter des charges axiales bidirectionnelles, les ingénieurs utilisent souvent deux roulements montés selon un agencement “duplex”, tel que dos à dos (DB), face à face (DF) ou tandem (DT).

La capacité à gérer des charges combinées constitue l’avantage le plus important des roulements à contact oblique. Lorsqu'une charge radiale est appliquée, l'angle de contact force une partie de cette charge à être convertie en une composante axiale. C'est pourquoi un seul roulement à contact angulaire ne peut pas supporter des charges radiales pures sans être préchargé axialement contre un autre composant ou roulement. La combinaison de la capacité de charge radiale et axiale les rend idéaux pour les applications où les forces sont complexes et multidirectionnelles, comme dans les boîtes de vitesses, les pompes et les broches.

Capacité de charge et limites de vitesse

Les performances d'un roulement à billes à contact angulaire dépendent fortement de ses angle de contact . Il s'agit de l'angle entre la ligne reliant les points de contact de la bille et des chemins de roulement, et une ligne perpendiculaire à l'axe du roulement. La taille de cet angle influence directement la capacité de charge et les limites de vitesse du roulement.

-

Petit angle de contact (par exemple, 15°) : Les roulements avec un angle de contact plus petit sont mieux adaptés applications à haut débit . L'angle plus petit génère moins de friction et de chaleur, permettant des vitesses de rotation plus rapides. Cependant, ils ont une capacité de charge axiale inférieure et sont principalement utilisés pour les applications où la charge radiale est dominante.

-

Grand angle de contact (par exemple, 40°) : Les roulements avec un angle de contact plus grand sont conçus pour gérer charges axiales plus élevées . L'angle plus grand offre une plus grande surface pour répartir la force axiale. Cela les rend idéaux pour les applications où les forces axiales sont importantes, comme dans les pompes ou les broches de machines-outils. Cependant, l’angle de contact plus grand génère également plus de chaleur et n’est pas adapté aux opérations à très grande vitesse.

-

Angle de contact moyen (par exemple, 25° ou 30°) : Ces roulements offrent des performances équilibrées, offrant un bon compromis entre capacité de charge radiale et axiale et vitesse. Ils constituent un choix courant pour les applications à usage général.

Les roulements à billes à contact oblique sont bien adaptés aux applications à grande vitesse en raison de leur conception et des matériaux à partir desquels ils peuvent être fabriqués. La géométrie spécifique des chemins de roulement et des billes minimise les frottements, ce qui réduit la quantité de chaleur générée pendant le fonctionnement. Les roulements à contact oblique à grande vitesse utilisent souvent des matériaux spéciaux tels que boules en céramique (nitrure de silicium, Si3N4) et un résine phénolique or cage en polymère pour réduire la masse et la friction, permettant un fonctionnement encore plus rapide.

Préchargement pour une rigidité accrue

L’un des avantages les plus significatifs des roulements à billes à contact oblique est leur capacité à être préchargé . La précharge consiste à appliquer une charge axiale initiale au roulement ou à un ensemble de roulements lors de l'assemblage. Cette charge préexistante a un effet transformateur sur les performances du roulement, principalement en augmentant ses rigidité and rigidité .

Dans de nombreuses applications de précision, telles que les broches de machines-outils, tout léger mouvement ou déflexion sous charge peut entraîner une perte de précision. Un roulement sans précharge présente un petit jeu interne, également appelé “jeu final” Lorsqu'une charge externe est appliquée, le roulement doit d'abord “reprendre” ce jeu avant de pouvoir commencer à supporter la charge. Ce mouvement initial, même minuscule, peut entraîner une perte de précision et conduire à des bavardages ou à une mauvaise finition de surface lors d'une opération d'usinage.

La précharge élimine efficacement ce jeu interne. Les billes et les chemins de roulement sont constamment soumis à une force de compression, ce qui garantit que le roulement est toujours en contact et prêt à supporter une charge. La force de précharge est supérieure à toute charge externe attendue, il n'y a donc aucun mouvement relatif entre les billes et les chemins de roulement.

La précharge est le plus souvent réalisée en utilisant une paire de roulements à billes à contact oblique adaptés dans un agencement duplex. Les configurations les plus courantes sont les suivantes

| Configuration | Description | Capacité de charge | Avantages |

|---|---|---|---|

| Dos à dos (DB) | La grande extrémité de l’angle de contact est tournée vers l’extérieur. Cette configuration offre une grande portée efficace pour l'agencement des roulements, ce qui améliore rigidité et résistance aux charges de moment. C'est l'agencement le plus courant et le plus polyvalent pour les broches de machines. | Capacité de charge de moment élevée et capacité de charge axiale bidirectionnelle. | Extrêmement rigide , excellent pour les applications avec des charges radiales et de moment de renversement élevées. |

| Face à face (DF) | La grande extrémité de l’angle de contact est tournée vers l’intérieur. La portée effective est plus courte que dans la configuration DB, ce qui la rend moins résistante aux charges de moment. | Capacité de charge de moment inférieure par rapport au DB, mais toujours capable de charges axiales bidirectionnelles. | Plus tolérant au désalignement de l'arbre ou du boîtier. |

| Tandem (DT) | Les deux roulements sont orientés dans la même direction et les angles de contact sont parallèles. La charge est partagée uniformément entre les deux roulements. | Capacité de charge axiale la plus élevée dans une seule direction. | Fournit le double de la capacité de charge axiale d'un seul roulement. |

Applications

La combinaison unique d'une capacité de charge combinée élevée, d'une capacité de vitesse élevée et de la possibilité d'être préchargé rend les roulements à billes à contact oblique indispensables dans de nombreuses industries.

- Broches de machines-outils : Leur capacité à supporter des vitesses élevées et les charges radiales et axiales importantes générées lors des opérations de coupe, combinées à l'extrême rigidité apportée par la précharge, en font le choix idéal.

- Pompes et compresseurs : Ils peuvent gérer efficacement les charges radiales simultanées des courroies ou des poulies et les charges de poussée axiales du fluide ou du gaz en mouvement.

- Pôles automobiles : Les roulements de roue automobiles modernes sont souvent une unité de roulement à contact angulaire scellée et préchargée qui fournit une solution compacte et durable pour supporter la charge de la roue et assurer une rotation en douceur.

- Boîtes de vitesses et transmissions : Ils sont utilisés pour supporter des arbres soumis à diverses charges radiales et axiales.

- Moteurs électriques : Utilisé dans les moteurs hautes performances où la vitesse élevée et les charges axiales des engrenages hélicoïdaux ou d'autres composants sont un facteur.

Roulements à gorge profonde et à contact oblique : une comparaison détaillée

Les roulements à billes à gorge profonde et les roulements à billes à contact oblique sont deux des types de roulements à éléments roulants les plus courants. Bien que tous deux utilisent des billes comme éléments roulants, leurs différences fondamentales en termes de conception, de performances et d’application les rendent adaptés à des tâches totalement différentes.

Capacité de charge

La différence la plus significative entre ces deux types de roulements réside dans leur capacité à supporter différents types de charges.

Les roulements à billes à gorge profonde sont conçus avec un seul chemin de roulement ininterrompu sur les bagues intérieure et extérieure. Cette conception symétrique les rend très efficaces pour soutenir charges radiales pures , qui sont des forces appliquées perpendiculairement à l'axe de rotation du roulement. Bien qu’ils puissent supporter un certain niveau de charge axiale (une force parallèle à l’axe de rotation), leur capacité à le faire est relativement limitée.

En revanche, les roulements à billes à contact oblique sont spécifiquement conçus pour charges combinées , ce qui signifie qu'ils peuvent gérer charges radiales et axiales simultanément . Leur caractéristique déterminante est l'angle de contact, créé par les chemins de roulement décalés, qui fournit un chemin de charge robuste pour les deux forces. Un angle de contact plus grand permet au roulement de supporter une charge axiale plus importante, tandis qu'un angle de contact plus petit est mieux adapté au fonctionnement à grande vitesse avec moins de charge axiale. Il est important de noter qu'un seul roulement à contact angulaire ne peut supporter une charge axiale que dans une seule direction. Pour gérer les charges bidirectionnelles, les ingénieurs doivent utiliser deux roulements disposés en duplex.

Applications

Les capacités de charge distinctes de ces roulements influencent directement leurs applications typiques.

En raison de leur simplicité, de leur capacité de charge radiale élevée et de leur coût relativement faible, les roulements à billes à gorge profonde sont le cheval de bataille du monde des roulements. Ils sont utilisés dans d'innombrables applications où la force primaire est radiale et les vitesses de rotation sont modérées à élevées, comme dans moteurs électriques , appareils électroménagers , et rouleaux transporteurs .

Les roulements à billes à contact oblique sont réservés aux applications qui exigent une plus grande précision, une plus grande rigidité et la capacité de supporter des charges combinées importantes. Ce sont des éléments essentiels broches de machines-outils , où une rigidité et une précision immenses sont requises pour la précision de coupe. Ils sont également utilisés dans pompes et compresseurs et dans pôles automobiles , où les arbres rotatifs subissent des charges de poussée radiales et axiales importantes.

Complexité de conception et d'installation

La simplicité des roulements à gorge profonde les rend simples à concevoir et à installer, tandis que les roulements à contact oblique nécessitent une planification minutieuse et un assemblage précis.

La conception non séparable des roulements à gorge profonde simplifie l'installation. Ils sont simplement pressés sur un arbre et dans un boîtier. Comme ils ne nécessitent pas de préchargement, l’installation est relativement rapide et ne nécessite pas d’outils spécialisés ni de calculs complexes.

La conception et l’installation des roulements à contact oblique sont beaucoup plus complexes. Les roulements à une rangée sont séparables et nécessitent souvent un montage dans un arrangement duplex pour gérer les charges bidirectionnelles et, surtout, pour permettre préchargement . L'installation d'un jeu de roulements duplex nécessite une attention méticuleuse aux détails. Les roulements doivent être montés avec la bonne orientation (dos à dos, face à face ou tandem) et une précharge axiale spécifique doit être appliquée. Une précharge incorrecte peut entraîner une génération de chaleur excessive, une défaillance prématurée ou une perte de rigidité et de précision.

Coût et rigidité

Les différences de conception, de précision de fabrication et de complexité d’installation entraînent également des différences significatives en termes de coût et de rigidité.

Les roulements à billes à gorge profonde sont produits en série avec un haut degré de standardisation. Leur conception simple et leurs volumes de production élevés en font un option à faible coût pour des applications à usage général.

Les roulements à billes à contact oblique sont des composants de précision. Ils sont souvent fabriqués selon des classes de tolérance plus élevées (par exemple, ABEC-7, ABEC-9) et nécessitent des processus de broyage spécialisés. Lorsqu'il est vendu sous forme d'ensemble duplex assorti pour le préchargement, le coût est encore plus élevé. Par conséquent, les roulements à contact oblique sont nettement plus chers que les roulements à gorge profonde.

Il s’agit peut-être de la différence de performance la plus critique. Rigidité fait référence à la résistance d'un roulement à la déflexion sous une charge appliquée. Les roulements à gorge profonde ont une rigidité inhérente plus faible et ne peuvent pas être préchargés pour l'augmenter sans endommager le roulement. En revanche, la conception des roulements à contact angulaire’ permet préchargement , ce qui est la clé de leur rigidité supérieure. La précharge applique une charge axiale initiale qui élimine le jeu interne (jeu final). Les roulements sont déjà soumis à une force de compression, ce qui donne lieu à un assemblage avec rigidité extrêmement élevée et un faux-rond minimal, ce qui est essentiel pour les applications de précision.

Tableau récapitulatif

| Fonctionnalité | Roulements à gorge profonde | Roulements à contact angulaire |

|---|---|---|

| Capacité de charge radiale | Haut | Haut |

| Capacité de charge axiale | Limité, faible | Élevé, peut gérer des charges bidirectionnelles (lorsqu'il est couplé) |

| Applications typiques | Moteurs, appareils électroménagers, machines générales | Broches de machines-outils, pompes, moyeux automobiles, équipements de haute précision |

| Complexité de l'installation | Simple , prêt à l'emploi, aucune précharge requise | Complex , nécessite un montage et un préchargement précis |

| Coût | Faible , production de masse standardisée | Haut , fabrication de précision, souvent vendue sous forme d'ensembles assortis |

| Rigidité | Inférieur , ne peut pas être préchargé | Extrêmement élevé , peut être préchargé pour éliminer le jeu |

| Avantage principal | Polyvalence, faible coût, facile à installer | Haute rigidité, haute précision, gère les charges combinées |